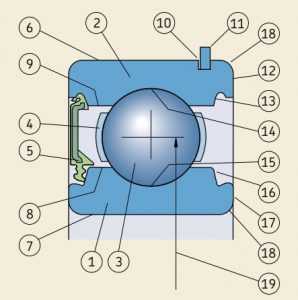

مطابق شکل 1، بخش داخلی بلبرینگ بر روی محور نصب میگردد و بخش بیرونی آن در داخل پوسته ماشین یا دستگاه موردنظر قرار میگیرد که ضمن کنترل لقی شعاعی محور، نیروی اصطکاک محور را به حداقل ممکن میرساند تا محور بتواند به سهولت دوران کند.

بلبرینگ (Ballbearing)

آنچه در این مقاله خواهید خواند…

اجزای بلبرینگ

انواع آن

نحوه انتخاب مناسب بلبرینگ

شکل 1- نحوه نصببلبرینگ روی محور

شکل 1- نحوه نصببلبرینگ روی محور

اجزای بلبرینگ:

شکل 2، اجزای بلبرینگ را نشان میدهد.

1-حلقه یا رینگ داخلی 2-حلقه یا رینگ بیرونی 3-ساچمه 4-قفسه 5-درپوش آببندبلبرینگ 6-محل اندازهگیری قطر بیرونیبلبرینگ 7-محل اندازهگیری قطر داخلیبلبرینگ 8-شانه رینگ داخلی 9-شانه رینگ بیرونی 10-نشیمنگاه خار حلقوی تثبیت محوریبلبرینگ 11-خار حلقوی تثبیت محوریبلبرینگ 12-پیشانی رینگ بیرونی 13-محل نصب کاسهنمد یا آببندبلبرینگ روی رینگ بیرونی 14-مسیر حرکت ساچمه روی رینگ بیرونی 15-مسیر حرکت ساچمه روی رینگ داخلی 16- محل نصب کاسهنمد یا آببندبلبرینگ روی رینگ داخلی 17-پیشانی رینگ داخلی 18-پخ لبههای بیرونی رینگهای داخلی و بیرونی 19-قطر متوسطبلبرینگ

شکل 2-اجزای بلبرینگ

با توجه به شکلهای 1 و 2، ملاحظه میشود که رینگ داخلی بلبرینگ بر روی سطح بیرونی محور عمدتا به صورت پرسی نصب میشود و از اینرو سرعت رینگ داخلی با سرعت محور برابر میباشد در حالیکه رینگ بیرونی در داخل پوسته ماشین یا دستگاه به صورت پرسی نصب میشود و سرعت رینگ بیرونی برابر با سرعت پوسته ماشین یا دستگاه و صفر می باشد. از طرفی مابین رینگهای داخلی و بیرونی تعدادی ساچمه قرار گرفتهاند که عمدتا غوطهور در روغن یا گریس میباشند و از اینرو اصطکاک حداقلی بین پوسته ماشین و محور ایجاد میشود و بنابراین محور با اصطکاک حداقلی و با راندمان حداکثری میتواند به دوران خود ادامه دهد و از آسیبهای مکانیکی همچون سایش نیز در امان باشد.

انواع بلبرینگ:

دستهبندیهای مختلفی برای بلبرینگها توسط شرکتهای سازنده بلبرینگ ارائه شده است که در ذیل به تشریح آن پرداخته میشود.

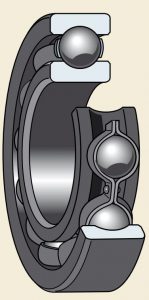

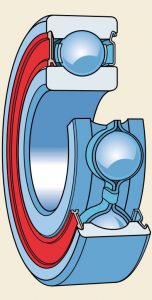

- بلبرینگ شیار عمیق یا Deep Groove Ballbearing

این نوع بلبرینگها در واقع سادهترین نوع میباشند که عمدتا برای تحمل بارهای شعاعی تولید و عرضه میشوند. شکل 3 نوع شیار عمیق را نشان میدهد.

شکل 3-بلبرینگشیار عمیق بدون درپوش

شکل 3-بلبرینگشیار عمیق بدون درپوش

مطابق شکل 3، این بلبرینگ که سادهترین نوع، بدون درپوش میباشد بنابراین حین عملکرد نمیتواند روغن و گریس را در فضای بین رینگ داخلی و بیرونی حفظ کند و نیاز است که به طور دائم در محیطی آغشته به روغن یا گریس به کار ادامه دهد.

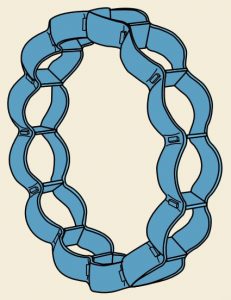

نکته 1: مطابق شکل 4، از قفسهای در بلبرینگها استفاده میشود که باعث میشود، ساچمهها را در فاصله ایمن نسبت به یکدیگر قرار دهد تا حین کارکرد بلبرینگ، ساچمهها به یکدیگر برخورد نکرده و تولید صدا و اصطکاک نکند.

شکل 4- قفسه نگهدارنده ساچمهها

شکل 4- قفسه نگهدارنده ساچمهها

به منظور افزایش بهرهوری بلبرینگها و طول عمر آنها، مطابق شکل 5 از دو درپوش در طرفین آنها استفاده میشود. وجود این درپوشها باعث میشود که ضمن پیشگیری از نفوذ گرد و خاک، رطوبت و ناخالصی به منطقه اصلی بلبرینگ، از خروج گریس روانکار بلبرینگ هم پیشگیری شود.

شکل 5- بلبرینگشیار عمیق درپوشدار

شکل 5- بلبرینگشیار عمیق درپوشدار

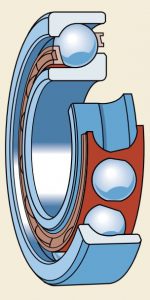

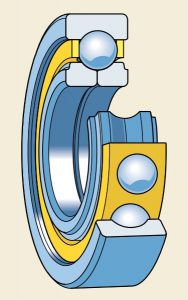

- بلبرینگ با تماس زاویهای (Angular Contact Ballbearing)

در مواردی که انتظار تحمل نیروهای شعاعی زیاد و محوری کم وجود دارد از بلبرینگ با تماس زاویهای استفاده میشود. همانگونه که در شکل 6 ملاحظه میشود وجود لبه داخلی در سمت چپ رینگ بیرونی و لبه بیرونی در سمت راست رینگ داخلی باعث شده است که این بلبرینگ علاوه بر تحمل نیروهای شعاعی، قادر به تحمل نیروهای محوری به سمت چپ نیز باشد در حالیکه به دلیل عدم وجود در سمتهای مخالف آنچه که در بالا ذکر شد، این بلبرینگ قادر به تحمل و کنترل نیروهای محوری به سمت راست نمیباشد و از اینرو این بلبرینگ در واقع نوعی با تماس زاویهای یکطرفه میباشد.

شکل 6- بلبرینگبا تماس زاویهای یکطرفه

شکل 6- بلبرینگبا تماس زاویهای یکطرفه

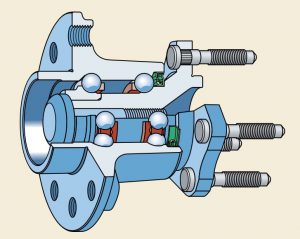

بلبرینگ چرخهای خودرو مطابق شکل 7 یکی از نمونههای استفاده از بلبرینگهای با تماس زاویهای می باشد که قادر هستند نیروهای شعاعی ناشی از وزن بدنه خودرو و همچنین نیروهای محوری ناشی از حرکت خودرو در پیچ جاده را به راحتی تحمل کنند.

شکل 7- استفاده از بلبرینگهای با تماس زاویهای در توپی چرخ خودرو

شکل 7- استفاده از بلبرینگهای با تماس زاویهای در توپی چرخ خودرو

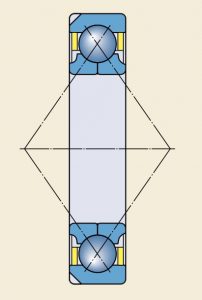

- بلبرینگ چهار نقطه تماس یا Four-Contact Ballbearing

این نوع بلبرینگ در واقع شبیه همان بلبرینگ با تماس زاویهای میباشد که قادر به تحمل نیروهای محوری در هر دو جهت میباشد. شکل شماتیک این نوع بلبرینگ در شکل 8 نشان داده شده است.

شکل 8- بلبرینگچهار نقطه تماس

شکل 8- بلبرینگچهار نقطه تماس

تصویر کلی این نوع در شکل 9 نمایش داده شده است.

شکل 9- بلبرینگچهار نقطه تماس

شکل 9- بلبرینگچهار نقطه تماس

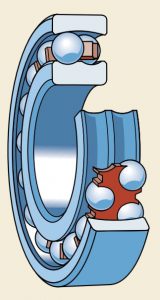

لازم به توضیح است که برای افزایش قابلیت تحمل بارهای شعاعی و محوری بلبرینگ، بعضا از بلبرینگهای دوردیفه مطابق شکل 10 استفاده میشود. بدیهی است که با افزایش تعداد ردیف ساچمهها، در بلبرینگهای شیار عمیق، قابلیت تحمل بار شعاعی و در بلبرینگهای با تماس زاویهای و چهار نقطه تماس قابلیت تحمل بارهای شعاعی و محوری افزایش مییابد.

شکل 10- بلبرینگدوردیفه

شکل 10- بلبرینگدوردیفه

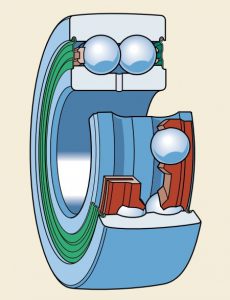

- بلبرینگ خودتنظیم یا Self-aligning Ballbearing

در برخی موارد، محور دستگاهها یا ماشینها با بدنه یا پوسته دستگاه و ماشین تراز و همراستا نمیشود و بعضا محور در حین کار دچار انحراف زاویهای میشود، در این موارد بلبرینگهای خودتنظیم بهترین گزینه برای پوشش دادن همراستایی محور میباشند و در این حالت از اعمال بارهای ترکیبی که باعث خستگی و تخریب زودهنگام بلبرینگ می شود پیشگیری میشود. شکل 11 نوع دو ردیفه خودتنظیم این قطعه را نشان میدهد.

شکل 11- بلبرینگدو ردیفه خودتنظیم

شکل 11- بلبرینگدو ردیفه خودتنظیم

همانگونه که در شکل 10 قابل ملاحظه میباشد، رینگ بیرونی این نوع بلبرینگ، دارای شیار کروی میباشد به نحوی که علاوه بر انحنای محیطی که راهنمای دوران محیطی راحت ساچمهها است دارای انحنایی در راستای پهنای رینگ بیرونی نیز است که این موضوع باعث میشود رینگ داخلی به همراه ساچمهها و قفسه بتوانند نسبت به رینگ بیرونی در زاویه دلخواه قرار گیرند.

این موضوع باعث میشود امکان تغییرات زاویه محدود محور نسبت به پوسته ماشین یا دستگاه ایجاد شود و از اعمال بار خمشی به محور و بلبرینگ جلوگیری شود و نهایتا دوران محور تسهیل گردد ضمن آنکه طول عمر بلبرینگ نیز افزایش مییابد و از داغ شدن بیش از حد آن نیز پیشگیری میشود.

نحوه انتخاب بلبرینگ:

در بخشهای مختلف ماشینآلات، نیاز به شناخت، افزایش آگاهی بررسی، تحلیل عمیق پارامترهای مختلفی به شرح ذیل میباشد:

- فضای در دسترس

یکی از مهمترین پارامترهای انتخاب مناسب، فضای موجود به منظور سرویس، باز کردن و نصب کردن بلبرینگ و متعلقات آن میباشد به نحوی که با کاهش فضای در دسترس، امکان مانور کاهش یافته و طبیعتا آسیبهای جدی به بلبرینگ، محور و ماشین وارد میگردد. - نوع بارگذاری و میزان بار

نوع بارگذاری(شعاعی، محوری و ترکیبی) میزان بار اعمالی به بلبرینگ، کلیدیترین عامل در انتخاب مناسب میباشد به نحوی که عدم رعایت این موضوع باعث کاهش جدی طول عمر قطعه و نهایتا متوقف شدن ماشینآلات میگردد. - میزان و نوع عدم همراستایی

از آنجایی که محورها به طور کلی دارای سه نوع عدم همراستایی موازی، زاویهای و ترکیبی میباشند، چنانچه میزان عدم همراستایی محوری که بلبرینگ قرار است بر روی آن نصب گردد در نظر گرفته نشود، بلبرینگ و اجزای آن تحت بارهای خمشی در صفحات مختلف قرار گرفته و باعث میشود که اصطکاک داخلی آن افزایش و نهایتا دمای آن افزایش و در اثر اعمال نیروهای ضربهای سایش در آن شروع گردد که منجر به کاهش جدی طول عمر آن میشود - دقت

بلبرینگهای با لقی کمتر و دقت بالاتر طبیعتا دارای قیمت بالایی میباشند و نصب آنها در موقعیتهای معمولی علاوه بر افزایش هزینه منجر به کاهش طول عمر آنها نیز میگردد، لذا حتما باید در فرآیند انتخاب، دقت ابعادی موجود را با دقت ابعادی موردنیاز هماهنگ کرد. - تعداد دوران محور

با افزایش دور محور، طبیعتا میزان تولید حرارت توسط بلبرینگ نیز افزایش مییابد که منجر به انبساط اجزای آن میگردد و نهایتا طول عمر آن را کاهش میدهد. از اینرو هنگام انتخاب مناسب باید به تعداد دوران محور در دقیقه توجه کافی داشت به نحوی که با افزایش دور محور، باید از بلبرینگهای با دقت بالا استفاده کرد. - صدا

با توجه به جایگاه استفاده از بلبرینگ، انتظار و توقع تولید صدا از آن نیز دستخوش تغییر میشود. به طور مثال قطعا انتظار میرود که بلبرینگ یک ماشین جاروبرقی یا لباسشویی حداقل صدا را تولید کند در حالیکه تولید صدای بلبرینگهای آسیاب کارخانه سیمان حائز اهمیت جدی نمیباشد چرا که محوطه آسیاب سیمان حاوی سروصداهای بسیار زیاد میباشد و صدای بلبرینگ در آن صداها به صورت کامل محو و نابود میشود. لذا حین انتخاب باید به این نکته مهم به صورت جدی توجه داشت تا در چه موقعیتی از نوع مناسب آن استفاده گردد. - سختی اجزا

میزان تغییرشکل اجزای تحت بار بسیار حائز اهمیت میباشد به نحوی که در صورت تغییرشکل بیش از حد اجزا، مشکلات عمدهای برای بلبرینگ، محور و نهایتا ماشینآلات ایجاد میشود. بدین منظور بعضا بلبرینگها را با پیشبار مشخصی نصب و در محل خود سفت میکنند تا میزان سختی بلبرینگ افزایش یافته و میزان انعطافپذیری آن تحت بار کاهش یابد. - حرکت محوری

سوال اصلی اینجاست که میزان حرکت محوری محورها به دلیل انبساط حرارتی یا نیروهای محوری چگونه باید کنترل شود. لذا هنگام انتخاب، باید به میزان و نحوه حرکت محوری محور، توجه داشت و متناسب با میزان نیرو و جابجایی محوری، قطعه مناسب را انتخاب کرد. - باز کردن و بستن

از آنجایی که باز کردن و بستن بلبرینگها عمدتا نیاز به ابزارهای خاص و دقیق دارد لذا نحوه و تعداد دفعات باز و بست، پارامتری مهم برای انتخاب میباشد. - آببند

با توجه به محیطی که بلبرینگ قرار است در آن محیط کار کند باید بلبرینگ به آببند خاص آن شرایط انتخاب کرد. به طور مثال اگر بلبرینگی قرار است در شرایط اسیدی کار کند حتما باید آببند آن به نحوی باشد که از نفوذ اسید و بخارات آن به داخل قطعه جلوگیری کند تا افزایش طول عمر آن را به دنبال داشته باشد.

در پایان یادآور می شویم جهت مطالعه انواع مقالات مربوط به بلبرینگ خودرو به مقالات مربوطه مراجعه شود

نحوه نامگذاری بلبرینگها و رولبرینگها

بلبرینگ یا رولبرینگ کفگرد

نحوه نگهداری و باز بستن بلبرینگ