چکیده

مقاله حاضر به مدلسازی و شبیه سازی خصوصیات هیدرولیک سیستم ترمز ضد قفل خودرو می پردازد. یکی از مهمترین بخشهای سیستم ترمز ضد قفل، مدار هیدرولیک آن است. مدار هیدرولیکی سیستم ترمز ضد قفل دارای اجزای مختلفی از جمله سیلندر اصلی، لوله های فشار قوی، پمپ الکتریکی، آکومولاتور، شیرهای الکتریکی، شیر کنترل فشار و سیلندرهای چرخ می باشد. در این مقاله ابتدا مدلسازی تحلیلی سیستم هیدرولیک ترمز ضد قفل ارائه شده و سپس با استفاده از شبیه سازی کامپیوتری و تحلیل نتایج آن، مدلسازی پیشنهادی ارزیابی و اعتبار مدل ارائه شده مورد بررسی قرار گرفته است. همچنین نتایج رفتار دینامیکی مایع هیدرولیک ترمز و دیگر اجزای سیستم ترمز ضد قفل استخراج شده و مورد بررسی، تحلیل و مقایسه قرار گرفته است.

واژه های کليدی

ترمز ضد قفل – مدلسازی –شبیه سازی- دینامیک مایع هیدرولیک- خودرو

مقدمه

ترمز ضد قفل یکی از سیستمهایی است که در راستای افزایش پایداری خودرو، امروزه به صورت فراگیر در خودروهای مختلف مورد استفاده قرار گرفته است. در سال 1905 اولین ایده آن در کشور آلمان ارایه شد و در سال 1947 اولین ترمز ضد قفل برای قطار طراحی گردید و در سال 1960 ترمز ضد قفل با کنترل کننده الکترونیکی بصورت گسترده در هواپیماها و فضاپیماها مورد استفاده قرار گرفت. در سال 1969 اولین ترمز ضد قفل برای خودروهای سواری که تنها برروی چرخ های عقب نصب می شد، در شرکت فورد و کلسی هیس تولید گردید. اما ترمز های ضد قفل مدرن که دارای واحد کنترل الکترونیک می باشند، در سال 1976 توسط شرکت دایملر_بنز و شرکت بوش طراحی و ساخته شد [1].

اساسی ترین بخش در سیستم ترمز ضد قفل، کنترل مقدار روغن ارسالی توسط پمپ هیدرولیک به سیلندرهای چرخ می باشد. بنابراین تصویری درست از عملکرد بخش هیدرولیک ترمز و مدلسازی دقیق آن امری ضروری در طراحی و ساخت ترمز ضد قفل به شمار می آید.

“خان” و همکاران به مدلسازی بوستر خودرو با استفاده از روش باندگراف در سال 1992 پرداختند[2]. “جردس” و همکاران در سال 2002 به مدلسازی سیستم ترمز معمولی پرداخته است. مدل ارائه شده، برای ترمز معمولی بوده و ساده سازی بسیاری در مورد اجزا ترمز انجام گرفته و از پارامترهایی که بصورت تجربی استخراج گردیده، استفاده شده است[3]. “مینگ چین وو” و همکاران در سال 2005 مدلسازی یک چهارم سیستم ترمز را با تمرکز بر تئوری کنترلی مد لغزشی مورد تحلیل قرار داده اند[4].

“الستد”و همکارانش به آنالیز سیستم ترمز ضد قفل و طراحی کنترل کننده برای آن پرداخته اند. آنها بخش هیدرولیک سیستم ترمز ضد قفل را بطور ساده مدل کردند و در ادامه به مدلسازی تایر و طراحی کنترلر برای ترمز ضد قفل پرداخته شده است[5].

در مقاله حاضر به مدلسازی و شبیه سازی مدل کامل هیدرولیک سیستم ترمز ضد قفل خودرو پرداخته شده و در انتها نتایج کسب شده مورد تحلیل و ارزیابی قرار گرفته است.

سیستم ترمز ضد قفل

هدف ترمز ضد قفل کنترل بهینه ضریب اصطکاک بین چرخ و جاده میباشد، که منجر به افزایش فرمانپذیری خودرو در حین ترمزگیری شده و معمولاً مسافت ترمزی را نیز کاهش میدهد[6].

![رابطه بين فرمانپذيری، ضريب اصطکاک و لغزش طولی بين تاير و زمين[6]](https://www.ameg.ir/wp-content/uploads/2018/10/abs-1-ameg.jpg)

شکل (1)رابطه بين فرمانپذيری، ضريب اصطکاک و لغزش طولی بين تاير و زمين[6]

با توجه به شکل (1) ملاحظه میگردد، چنانچه لغزش طولی بین چرخ و زمین در محدودۀ 8 تا 30 درصد قرار گیرد، |اِیمِگ| ضریب اصطکاک طولی بین چرخ و زمین در شرایط مختلف محیطی (جادههای مختلف) حداکثر میباشد، ضمن اینکه در این محدوده، فرمانپذیری خودرو نیز مطلوب میباشد. سیستم ترمز ضد قفل برای محاسبۀ لغزش طولی بین تایر و زمین از رابطۀ 1 استفاده میکند[7].

(1)![]()

مدول بالک

مدول بالک از مهمترین مشخصه های مایع هیدرولیک بوده که تاثیر زیادی در تغییر رفتار و دینامیک مایع هیدرولیک بر جای می گذارد. نشتی، انبساط مخازن و لوله ها و وجود هوا درون سیال از عوامل اصلی کاهش مدول بالک می باشند. مدول بالک موثر را می توان مطابق رابطه (2) در نظر گرفت [8].

(2)

مدلسازی هیدرولیک ترمز ضد قفل

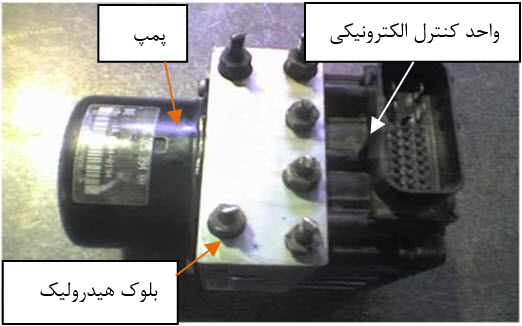

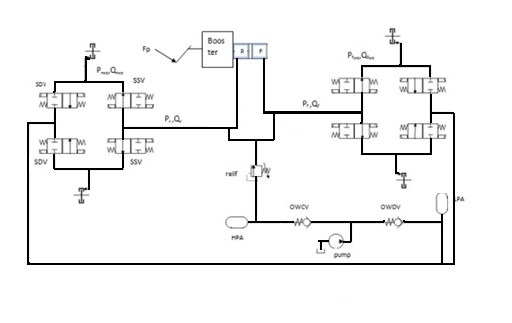

قسمت هیدرولیک سیستم ترمز ضد قفل از سیلندر اصلی آغاز می گردد و تا سیلندر چرخ ها ادامه می یابد. اولین قطعه ای که پس از سیلندر اصلی قرار گرفته، بلوک ترمز ضد قفل می باشد که در شکل (3) نشان داده شده است.

شکل (3): بلوک الکتروهیدرولیک ترمز ضد قفل

بلوک الکتروهیدرولیک ترمز ضد قفل از پمپ، مجموعه شیرهای برقی و ECU تشکیل شده است. شکل (4) نشان دهنده شماتیک سیستم ترمز و مدارات داخلی بلوک ترمز ضد قفل می باشد.

شکل (4): شماتیک مدل کامل سیستم ترمز ضد قفل خودرو

شکل (4): شماتیک مدل کامل سیستم ترمز ضد قفل خودرو

برای مدلسازی سیستم ترمز ضد قفل، به منظور پوشش دادن حالت های مختلف عملکردی سیستم ترمز، مراحل مختلفی به شرح زیر در نظر گرفته شده است.

مرحله اول : فشار توسط پای راننده افزایش می یابد و ترمز ضد قفل در این مرحله عمل نمی کند.

معادله حاکم بر پیستون مدار عقب (اولیه) سیلندر اصلی

(3)![]()

در معادله فوق تغییرات فشار در سیلندر اصلی مدار عقب از رابطه (4) استخراج می گردد.

(4)![]()

دبی روغن ارسالی به مدار عقب از رابطه (5) بدست می آید:

(5)![]()

مدار عقب تا شیر تغذیه[1]

تغییر فشار بین خروجی سیلندر اصلی مدار عقب و لوله های که سیال را به شیر تغذیه یکی از چرخ های عقب و یا جلو منتقل میکند، عبارت است از: [1] Solenoid Supply Valve

(6)![]()

(7![]()

(8)![]()

تغییر فشار در مدار جلو شیر تغذیه و قبل از کالیپر چرخ های جلو و عقب

(9)![]()

تغییر فشار در مدار عقب شیر تغذیه و قبل از کالیپر

(10)![]()

(11)![]()

(12)![]()

کالیپر جلو

(13)![]()

معادله حرکت حاکم بر پیستون کالیپر جلو

(14)![]()

کالیپر عقب

(15)![]()

(16)![]()

معادلات حاکم بر مدار جلوی سیلندر اصلی تا کالیپر بقیه چرخ ها نیز دقیقا مانند معادلات (3) تا (16) می باشد.

مرحله دوم تثبیت فشار می باشد که با بستن نگه داشتن همزمان شیرهای تغذیه و تخلیه[1] صورت می پذیرد. [1] Solenoid Discharge Valve

فشار درون کالیپر برای چرخ برابر Ffc1 ثابت مانده و با Pfc1 برابر است.

![]()

می شود:

(17)![]()

همچنین فشار درون کالیپر چرخ عقب نیز ثابت مانده و برابر Prc1 می باشد.

معادلات فشار دو چرخ دیگر نیز مشابه معادلات (17) و (18) است.

مرحله سوم کاهش فشار مایع هیدرولیک، میزان کاهش فشار (∆P) می تواند بر اساس مقدار کاهش نیرو، جهت رسیدن به حد ماکزیمم اصطکاک بین تایر و زمین اعمال گردد که با بسته نگه داشتن شیرهای شیر تغذیه و باز کردن شیرهای تخلیه انجام می گیرد.

معادله دینامیکی حاکم بر پیستون کالیپرها

(19)![]()

(20)![]()

![]()

(21)![]()

![]()

فشار در هنگام تثبیت فشار برابر با:

![]()

می شود:

![]()

چنانچه چرخ قفل شود، وارد محدوده لغزش دینامیکی (Md) می شود، لذا باید یک (∆P) اتفاق بیافتد و فشار را از Pci,j به P’ci,j رسانده تا دوباره چرخ به محدوده لغزش استاتیکی بازگردد.

نرخ فشار از کالیپر تا شیر تخلیه

(22)![]()

(23)![]()

حال به اندازه زمان ∆t، شیر تخلیه را باز نگه داشته تا Qsdv i,j ایجاد گردد و فشار ثانویه حاصل شود و چرخ دوباره در محدوده بهینه لغزش قرار گیرد. مقدار دبی سیال عبوری از شیر های تخلیه بسته به زمان باز بودن آنها می باشد. بنابراین مقدار دبی عبوری واقعی از شیرهای تخلیه از رابطه زیر بدست می آید.

(24)![]()

معادله دینامیکی حاکم برآکومولاتور فشار پایین[1]. [1] Low Pressure Accumulator

(25)![]()

(26)![]()

(27)![]()

(28)![]()

(29)![]()

مرحله چهارم افزایش فشار توسط سیستم ترمز ضد قفل می باشد.

تغییر فشار بعد از پمپ و قبل از شیر یکطرفه[1]. [1] One Way Charge Valve

(30)![]()

(31)![]()

(32)![]()

معادله دینامیکی حاکم بر آکومولاتور فشار بالا[1]. [1] High Pressure Accumulator

(33)![]()

(34)![]()

(35)![]()

دراین حالت باید شیرهای تغذیه به اندازه ∆t باز باشند تا مقدار Q’ij مایع هیدرولیک وارد کالیپر ترمز گردد و فشار به اندازه مورد نیاز افزایش یابد و چرخ در محدوده مجاز لغزش قرار بگیرد. بنابراین :

(36)![]()

در این حالت دوباره روابط افزایش فشار درون کالیپر صادق خواهند بود.

شبیه سازی هیدرولیک ترمز ضد قفل

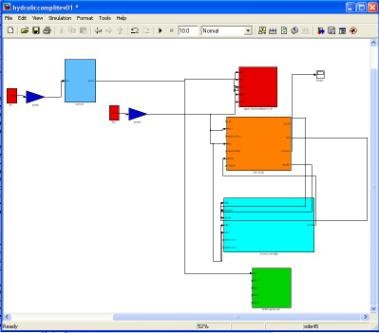

مطابق شکل (5) با استفاده از محیط سیمولینک نرم افزار متلب معادلات فوق شبیه سازی گردیده است.

شکل(5): برنامه شبیه سازی سیستم ترمز ضد قفل

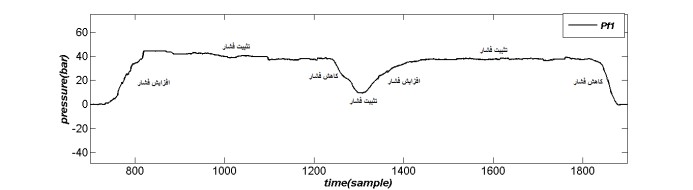

شکل (6) ورودی برنامه شبیه سازی را نشان می دهد.

شکل(6): نیروی FB ورودی برنامه شبیه سازی

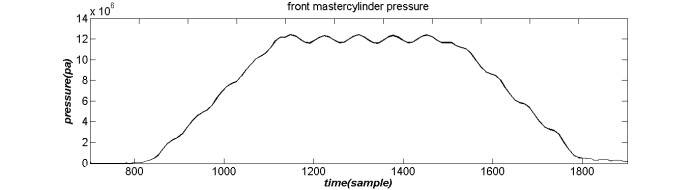

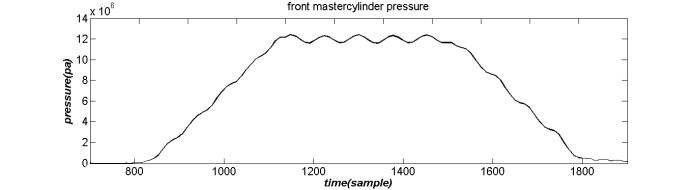

شکل (7) نشان دهنده مقدار تغییرات فشار در مدار جلوی سیلندر اصلی می باشد. همانطور که در شکل (7) ملاحظه می شود تغییرات فشار در سیلندر اصلی بصورت خطی نسبت به نیروی ورودی افزایش یافته است.در این حالت به علت صرف نظر کردن از ضرایب دمپ نمودار به صورت نوسانی درآمده است.

شکل (7): تغییرات فشار در مدار جلوی سیلندر اصلی

تغییرات فشار بعد از بلوک ترمز ضد قفل در شکل (8) آمده است.

شکل (8): تغییرات فشار بعد از بلوک ترمز ضد قفل

با مقایسه شکل (7) و (8)، ملاحظه می شود که با وارد شدن نیروی نشان داده شده در شکل (6) به برنامه شبیه سازی، ابتدا در فاز اول فشار متناسب با نیروی ورودی وارده افزایش می یابد. سپس ترمز ضد قفل در فاز دوم عمل تثبیت را انجام داده و در فاز سوم کاهش فشار، فاز چهارم تثبیت فشار، فاز پنجم افزایش فشار، فاز ششم تثبیت فشار و فاز هفتم کاهش فشار را انجام داده است.

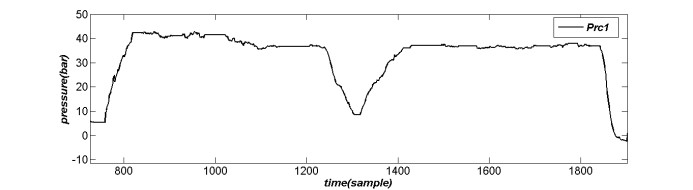

شکل(9) نشان دهنده تغییرات فشار مایع هیدرولیک ترمز در کالیپر می باشد.

شکل (9): تغییرات فشار مایع هیدرولیک ترمز در کالیپر چرخ

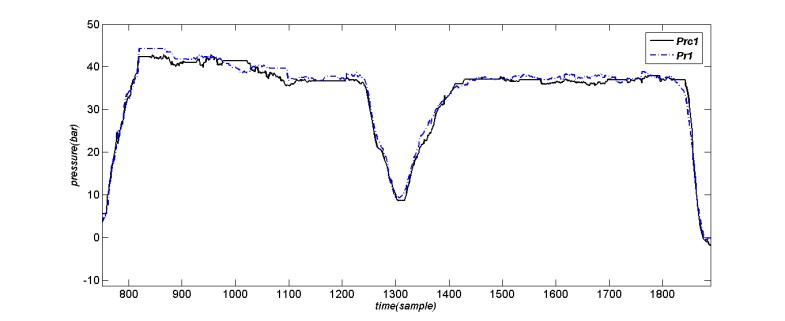

(10): مقایسه فشار خروجی بلوک ترمز ضد قفل با فشار کالیپر

شکل (10) نشان دهنده میزان اختلاف بین فشار خروجی بلوک هیدرولیک و کالیپر می باشد. همانطور که در این شکل ملاحظه می گردد، دو نمودار از تطابق خوبی برخوردار بوده و مقدار افت فشار در لوله های انتقال ناچیز و قابل اغماض می باشد. یکی از خصوصیات استفاده از سیستم هیدرولیکی برای ترمز خودرو عدم وجود تاخیر در عملکرد سیستم می باشد. چنانچه در شکل (10) ملاحظه می گردد تاخیر در تغییر فشار در کالیپر چرخ نسبت به بلوک هیدرولیک بسیار اندک و قابل چشم پوشی می باشد.

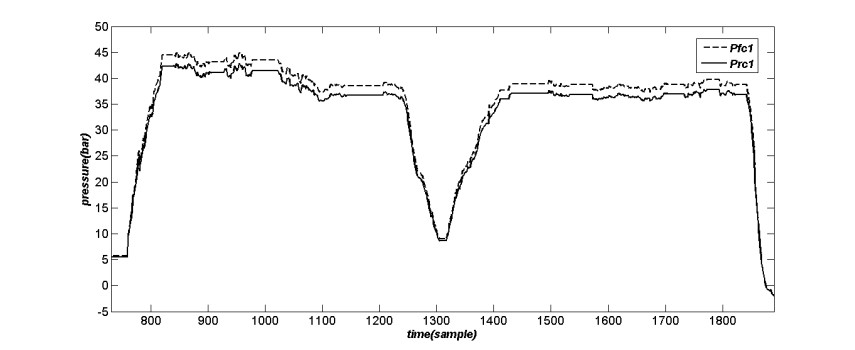

شکل (11): مقایسه فشار در کالیپرهای جلو و عقب

همانطور که در شکل (11) ملاحظه می گردد، فشار مایع هیدرولیک در کالیپر چرخ جلو به علت انتقال وزن در هنگام ترمزگیری از عقب خودرو به سمت جلو و تغییر در مرکز جرم خودرو از فشار مایع هیدرولیک در کالیپر چرخ عقب بیشتر می باشد. مطابق شکل (11) چرخ های عقب و جلو همزمان قفل شده و سیستم ترمز ضد قفل برای آنها وارد عمل شده است. این عملکرد سیستم به علت یکسان در نظر گرفتن شرایط جاده و نوع تایر برای چرخ های جلو و عقب رخ داده است.

نتیجه گیری

بخش هیدرولیک سیستم ترمز ضد قفل از مهمترین قسمت های سیستم ترمز محسوب می شود. برای بهینه کردن مقدار ضریب اصطکاک بین تایر و زمین از کنترل کننده هایی استفاده می شود که نیاز به مدل دینامیکی سیستم دارند. مدل حاضر دینامیک هیدرولیک سیستم کامل ترمز ضد قفل را مدلسازی کرده و نتایج حاصل توسط برنامه شبیه سازی رفتار سیستم را نشان می دهد. این مدل می تواند، مبنای مناسبی جهت استفاده در کنترلر سایر سیستم های کنترلی مانند سیستم کنترل کشش[1]، برنامه پایداری الکترونیکی[2] و کروز کنترل تطبیقی[3] باشد. تاخیر در عملکرد و همچنین افت فشار مایع هیدرولیک سیستم ترمز ضد قفل بسیار اندک می باشد از طرفی دینامیک باز و بسته شدن شیرها، تاخیر در عملکرد موتور الکتریکی پمپ سیستم ترمز ضد قفل، نشتی مایع هیدرولیک، انبساط سیلندرها و لوله ها، انقباض مایع هیدرولیک، استفاده از مایع هیدرولیک با چگالی نامناسب، وجود هوا در مدار، اصطکاک پیستون ها و اجزای متحرک سیستم ترمز ضد قفل باعث تاخیر جدی در عملکرد سیستم شده و ضریب امنیت سیستم را کاهش می دهد.

سیستم ترمز ضد قفل با بهینه کردن ضریب اصطکاک بین تایر و زمین در محدوده اصطکاک ایستایی، فشار مایع هیدرولیک را توسط باز و بسته کردن شیرهای برقی کنترل می نماید. این کنترل برای هر چرخ بصورت مجزا انجام می گیرد. تغییر فشار درون سیستم متناسب با نیروی پای راننده و مقدار لغزش چرخ ها می باشد. نتایج حاصل، بیانگر صحت مدلسازی و شبیه سازی انجام شده برای سیستم ترمز ضد قفل می باشد.

[1] Traction Control System

[2] Electronically Stability Program

[3] Adaptive Cruise Control

مراجع

[1]. william C.orthwein,”clutches and brakes design and selection” ,carbondal unversity U.S.A; MARCEL DEKKER, INC., chapter 12,2004.

[2].Y.Khan and P.Kulkarni, ”Modelling Experimentation and Simulation of a brake apply system”, ACC/WA7,1992

[3]. J. Christian Gerdes, J. Karl Hedrick,” Brake System Modeling for Simulation and Control”, JOURNAL OF DYNAMIC SYSTEMS, MEASUREMENT, AND CONTROL, Vol. 121, SEPTEMBER 1999.

[4]. Ming-chin Wu, Ming-chang Shih, “Simulated and experimental study of hydraulic anti-lock braking system using sliding-mode PWM control”,Cheng Kung University, Tainan, Taiwan, ROC ,accepted 2 February 2001, Mechatronics 13 (2003) 331–351.

[5]. RE. Wellstead, N.B.O.L. Pettit,” Analysis and redesign of an antilock brake system controller”, IEE Pro(.-(‘untrol Tlieorj Appl , Vol. 144, No. 5, Septemhw 1997

[6].صیاد نصیری،”برق خودرو “، چاپ دوم، پارتیان ،1390

[7].Rudolf Limpert, ”Brake Design and safety” Second Edition, chapter 9,pg.425

[8].Herbert E.Merritt, ”HYDRAULIC CONTROL SYSTEMS”, John Wiley& Sons, Inc. ,pg.14,19

صیاد نصیری1، بیژن معاونی2، غلامحسن پایگانه3محمد عارفیان 4

- مربی مرکز کارگاههای آموزشی، دانشگاه صنعتی شریفnasiri@sharif.ir

- استادیار دانشکده مهندسی راه آهن، دانشگاه علم و صنعت ایران b_moaveni@iust.ac.ir

- استادیار دانشکده مهندسی مکانیک، دانشگاه تربیت دبیر شهید رجاییghp154@yahoo.com

- دانشجوی کارشناسی ارشد، دانشگاه تربیت دبیر شهید رجاییarefiyan_mohammad@yahoo.com