بدنه خودرو از تعداد زیادی قطعات فولادی تشکیل شده است که طی فرآیندی مشخص و سیستماتیک به یکدیگر از طریق نقطه جوش متصل شده و نهایتا بدنه را تشکیل میدهد. طراحی مکانیکی بدنه باید به نحوی باشد که در مقابل موارد ذیل مقاومت کافی را داشته و استانداردهای لازم را اخذ نماید:

ساختمان بدنه خودرو

آنچه در این مقاله خواهید خواند…

- آزمون تصادف

- آزمون پیچش

- آزمون خمش

- آزمون خستگی

- آزمون NVH

- آزمون نیروی مقاومت هوا

آزمون تصادف بدنه خودرو :

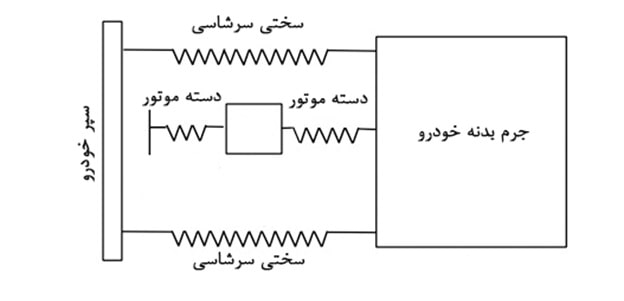

در فرآیند طراحی بدنه بخش های جلو و عقب آن از فولادهای نرم تر ساخته شده و در عوض بخش کابین سرنشین از فولادهای مقاوم ساخته شده تا پس از بروز تصادف کابین حداقل میزان تغییر شکل را داشته و از جان سرنشینان محافظت نماید و بخش های نسبتا نرم تر عقب و جلوی خودرو بخشی از انرژی تصادف را جذب نماید. شکل زیر مدلی از بدنه یک اتومبیل را نشان می دهد که قبل از ساخت و در زمان طراحی در نظر گرفته می شود و بر مبنای آن میزان جذب انرژی تصادف توسط بخش های سپر، سرشاسی، رادیاتور، کندانسور کولر، موتور و دسته موتورها و غیره برآورد می شود و نهایتا بیانگر این موضوع است که قسمت جلو و عقب باید نرم تر و جاذب بخشی از انرژی تصادف باشد.

آزمون تصادف

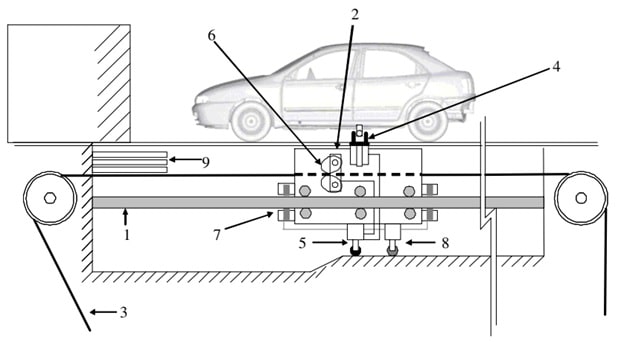

پس از طراحی ، نمونه های اولیه ساخته شده و توسط مراکز تست و آزمون از جمله موسسه NCAP مطابق شکل زیر شبیه سازی می شود و پس از بروز تصادف مورد ارزیابی قرار می گیرد.

همانگونه که در شکل فوق قابل ملاحظه می باشد، بدنه از طریق قلاب 4 به دستگاه تولید شتاب خطی متصل می گردد و نمونه ساخته شده با سرعت و شتاب مشخصی به مانع برخورد می کند و پس از انجام تصادف ارزیابی های لازم به منظور بررسی آثار تخریب و همچنین استحکام بخش های مختلف آن انجام می گردد.

بعد از ساخت نیز مطابق شکل زیر خودرو با سرعت های مشخص و از زوایای مشخصی به موانعی برخورد می کند و رفتار بخش های مختلف بدنه خودرو پس از تصادف مورد ارزیابی و تحلیل قرار می گیرد و پس از آن در صورتی که بخش هایی از بدنه ضعیف باشد توسط ورق های تقویتی، استحکام بخشیده می شود.

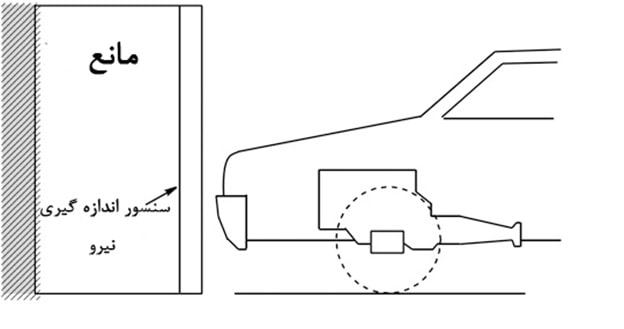

اندازه گیری نیروی اعمالی به بخش های مختلف بدنه خودرو

آزمون پیچش

یک از مواردی که در طراحی بسیار حائز اهمیت می باشد میزان پیچش بدنه اتومبیل حول محور طولی آن می باشد به نحوی که اگر میزان پیچش بدنه خودرو از مقدار مجاز بیشتر شود از باز و بسته شدن درب ها جلوگیری کرده و بعضا بخصوص در خودروهای با سقف شیشه ای مشکلاتی از قبیل ترک در شیشه های خودرو و سر و صدای بخش های مختلف ایجاد می گردد. شکل زیر دستگاه آزمون پیچش بدنه خودرو را نشان می دهد.

آزمون پیچش

آزمون خمش

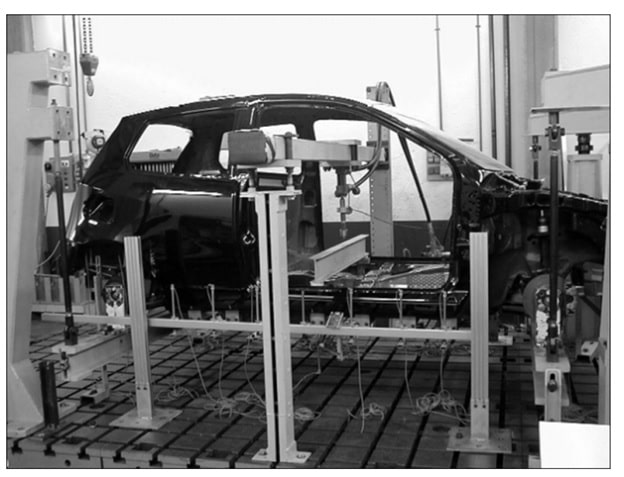

پس از ساخت نمونه های اولیه ، بدنه خودروی تحت آزمایش مطابق شکل زیر بر روی میز آزمون میزان خمش بدنه خودرو نصب می گردد و با بارگذاری در بخش های مختلف توسط ادوات اندازه گیری، میزان خمش بخشهای مختلف بدنه اندازه گیری و ارزیابی می شود. طبیعتا در صورتی که میزان خمش بدنه از میزان مجاز بیشتر باشد به مرور زمان بدنه خودرو دچار شکست می گردد و از اینرو با افزودن ورق های تقویتی بخش های ضعیف بدنه خودرو تقویت شده و استحکام مطلوب ایجاد می گردد.

آزمون خمش

آزمون خستگی

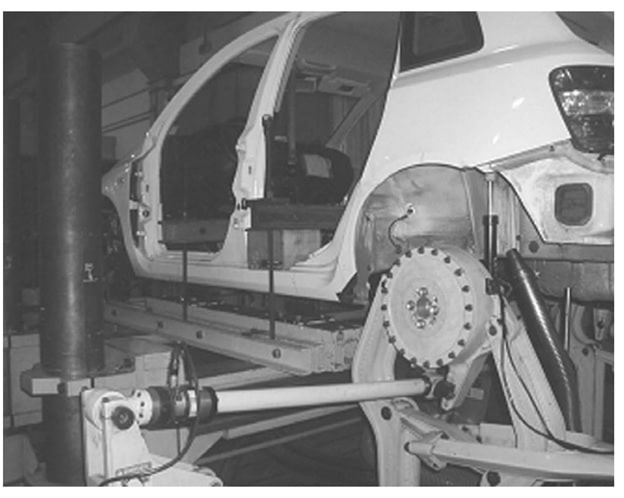

پس از ساخت ، مطابق شکل زیر بدنه خودرو بدون تجهیزات بر روی دستگاه آزمون خستگی نصب می گردد و این دستگاه ارتعاشاتی با شدت بیشتر از ارتعاشات جاده، به بدنه خودرو اعمال می کند و از طریق سنسورهایی که در بخش های مختلف بدنه نصب گردیده است میزان آسیب پذیری تعیین می گردد و در صورتیکه آسیب های ایجاد شده بیش از حد مجاز باشد، تقویت بدنه خودرو در دستور کار قرار می گیرد.

آزمون خستگی

آزمون NVH

پس از ساخت و نصب بخش های مختلف، خودرو به صورت کامل در اتاق آزمون NVH قرار می گیرد. در این اتاق آزمون میزان نویز ،(Noise) یا صداهای با فرکانس بالا، ارتعاشات مکانیکی (Vibration) و ارتعاشات همراه با سر و صدا(Harshness) اندازه گیری می شود. در صورتی که سطح صدا و ارتعاش بیش از میزان قابل تحمل برای آسایش جسمی و روانی راننده و سرنشین باشد و همچنین موجب تخریب بخش های مختلف بدنه خودرو گردد باید نسبت به انجام امور اصلاحی در اجزای آن اقدام کرد.

آزمون NVH

آزمون نیروی مقاومت هوا

نیروی مقاومت هوا یکی از مهمترین عواملی است که از افزایش سرعت خودرو در سرعت های بالا پیشگیری می کند و باعث افزیش مصرف سوخت و آلایندگی می شود به همین دلیل به سه روش ذیل نیروی مقاومت هوا را اندازه گیری می کنند و در صورتیکه نیروی مقاومت هوا از مقدار مجاز بیشتر باشد نسبت به تغییر شکل بخش های تاثیرگذار بدنه خودرو در نیروی مقاومت هوا اقدام می کنند:

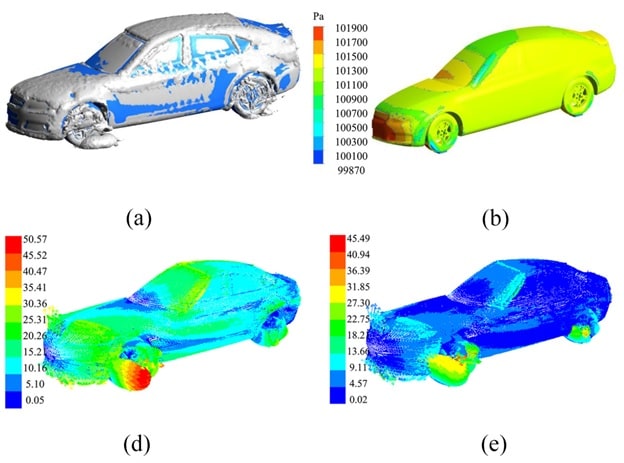

o روش دینامیک سیال محاسباتی یا CFD(Computitional Fluid Dynamics)

در این شیوه مطابق شکل زیر، بدنه خودرو در نرم افزارهای دینامیک سیال محاسباتی همچون ANSYS، ABAQUS و غیره مدلسازی می شود و با اعمال جریان هوا به آن، میزان نیروی مقاومت هوا اندازه گیری و تحلیل می گردد و بر مبنای نیروهای محاسبه شده نسبت انجام تغییرات در اجزای بدنه برای دستیابی به نیروی مناسب و مجاز اقدام می شود.

CFD

o تونل باد سایز کوچک(Scaled Model Wind Tunnel):

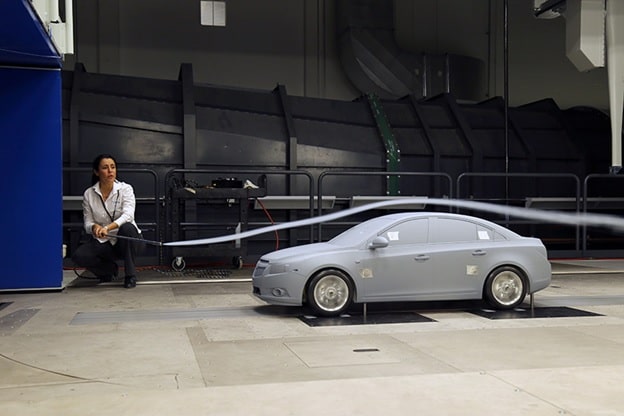

در این حالت مطابق شکل زیر مدل کوچکی از بدنه از جنس مواد کامپوزیتی یا گِل مدلسازی ساخته و در تونل بادهای کوچک که طبیعتا هزینه آزمون کمی نیز ایجاد می کند، نیروی مقاومت هوا اندازه گیری، تحلیل و ارزیابی می شود.

Scaled Model Wind Tunnel

همانگونه که در شکل فوق ملاحظه می شود می توان با عبور دادن مقداری ماده رنگی در مسیر جریان هوا، خطوط جریان هوای عبوری از روی بدنه خودرو نیز مشاهده کرد.

o تونل باد سایز کامل(Full Model Wind Tunnel):

در این شرایط، خودروی که با ابعاد کامل ساخته شده است در داخل تونل باد به صورت متوقف قرار می گیرد و با عبور جریان هوا با سرعت های مختلف می توان میزان نیروی مقاومت هوا را اندازه گیری، تحلیل و ارزیابی کرد. در صورتیکه نیروی مقاومت هوا در محدوه مجاز نباشد، تغییرات مورد نظر در بخش های مختلف آن به منظور کاهش نیروی مقاومت هوا صورت می پذیرد.

Full Model Wind Tunnel

o اندازه گیری نیروی مقاومت ها به روش تست Coast-Down بدنه خودرو :

در این روش خودرویی مجهز به ادوات آزمون در جاده کاملا صاف و شرایط آب و هوایی خاص(بدون رطوبت زیاد، دمای 15 درجه سانتیگراد و بدون وزش باد) شروع به حرکت کرده و پس از اینکه سرعت خودرو به حدود 120 کیلومتر بر ساعت رسید، راننده گیربکس را در وضعیت خلاص قرار می دهد تا به مرور خودرو متوقف شود. از آنجایی که در این شرایط عامل توقف مجموع نیروی مقاومت غلتشی تایر و نیروی مقاومت هوا خواهد بود با کسر کردن نیروی مقاومت غلتشی تایرها که یک صدم وزن خودرو می باشد می توان نیروی مقاومت هوا را در هر لحظه بدست آورد.

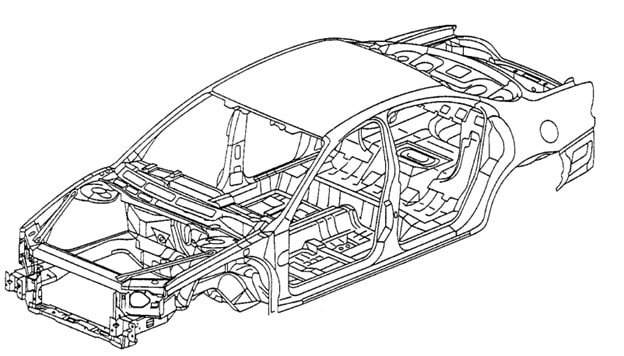

پس از نهایی شدن آزمون های فوق، ساختار داخلی یا اسکلت بدنه خودرو مطابق شکل زیر ساخته می شود.

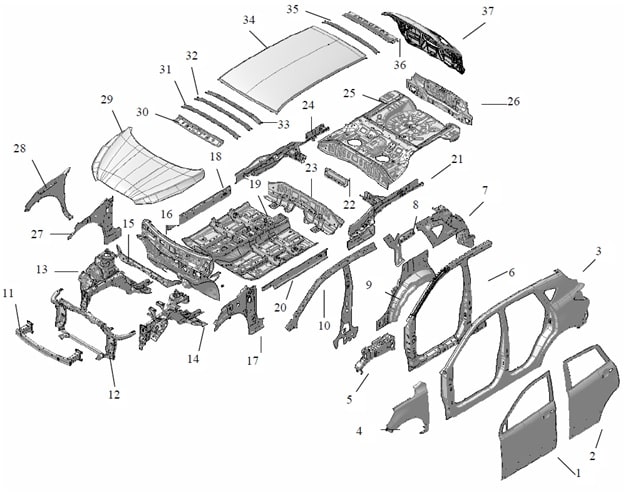

برای ساخت بدنه خودرو تعداد نسبتا زیادی قطعات مجزا طراحی و ساخته می شود که به روش جوش به یکدیگر متصل می شوند و مطابق شکل زیر بدنه نهایی خودرو تشکیل می شود.

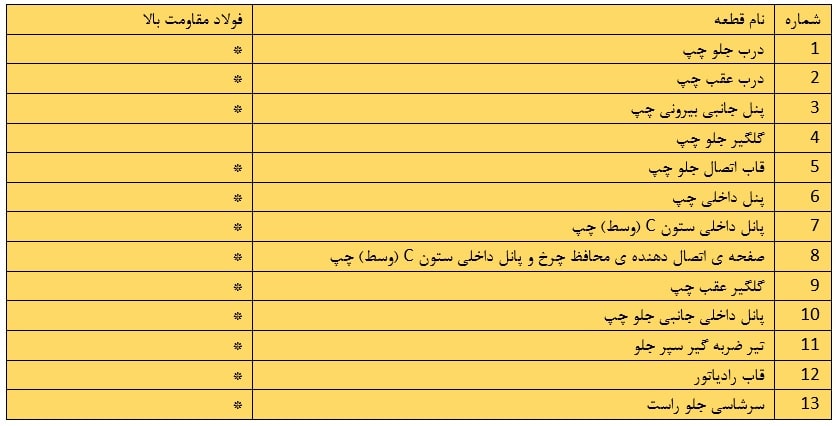

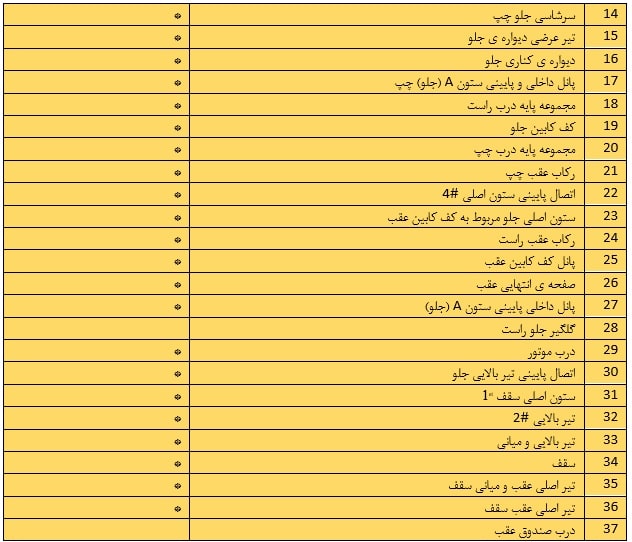

جدول زیر نیز نام و جنس قطعات بدنه خودرو را نشان می دهد.

نام و جنس قطعات بدنه خودرو

همانگونه که از جدول فوق قابل ملاحظه می باشد بسیاری از بخش های بدنه خودرو از فولادهای آلیاژی مقاوم ساخته می شوند تا در صورت بروز تصادف کمترین تغییر شکل در کابین ایجاد شود و بدین صورت از بروز خسارت های جانی برای سرنشین پیشگیری شود.